ThermoMelt4PA

Niedrigtemperatur-Lasersintern von faserverstärktem PA6 mit PTFE-MoS2 Verschleißschutzschichten für GetriebekomponentenDie generative Fertigung (AM) bietet durch hohe Freiheiten in funktionszentrierter Konstruktion und Design hohe Flexibilität für den Leichtbau (ressourcenschonenden Materialeinsatz) und damit speziell für kleine bis mittelgroße Serien eine Alternative zu konventionellem Spritz-/Druckguss und zur CNC-Zerspanung – speziell auch für den Ersatz von Leichtmetall-Druckguss durch Kunststoff-Komposite. Hohe Kosteneffizienz ist zukünftig für Baugruppen durch Kombination der AM für kleinvolumige, komplexe Strukturen, mit denen der konventionellen Fertigung großvolumiger Komponenten prognostiziert („hybride Fertigung“). Niedrige Reproduzierbarkeit, langsame Prozesse und große Abfallmengen durch Pulveralterung stehen aber effizienter ökonomischer und ökologischer Nutzung von z.B. Lasersinter-Verfahren (SLS) für hochqualitative, kostengünstige Bauteile in industrieller Serienfertigung im Wege.

Ziel von „ThermoMelt4PA“ ist die Lösung dieser Problemstellungen durch

(1) Weiterentwicklung der SLS, d.h. durch Nutzung des patentierten ThermoMelt®-Konzepts zur Verarbeitung von Polyamid PA 6 und in weiterer Folge biobasiertem PA 6.10 mit zusätzlicher Nutzbarkeit festigkeitssteigernder Verstärkung (Carbon-Kurzfasern),

(2) ThermoMelt-Einbettung in hybride AM-Fertigung über überweiterentwickelte Konstruktions-Leitlinien sowie

(3) Kombination mit optimierten Postprocessing für hochfunktionale Oberflächen (d.h. mit Leichtmetallen vergleichbarem Verschleißwiderstand).

ThermoMelt zeichnet sich gegenüber SLS durch höhere Laserleistung, aber signifikant niedrigere Bauraumtemperatur und damit geringere thermische Schädigung („Alterung“) des verwendeten Polymer-Pulvers aus, was die notwendige Pulver-Auffrischung und damit den Materialausschuss entscheidend verringert – wie kürzlich für PEKK erfolgreich nachgewiesen (Aerospace-Nutzung ab 2020). Für PA (und speziell industriell weit verbreitetes PA 6) ist Pulveralterung im SLS-Prozess durch notwendige Auffrischung und anfallende Pulverabfälle ein entscheidender Kostenfaktor. Zudem steigen durch ThermoMelt die Bauraten und die Oberflächenqualität (signifikante Glättung). Das vollständige Aufschmelzen des Pulvers ermöglicht zudem vollständige Einbettung von Verstärkungsfasern in die Matrix. Im Gegensatz zu den optimalen Eigenschaften im Spritzguss ist die Nutzung von Carbon-Fasern bislang für SLS nur für PA 11/12 mit stark von der Porosität abhängiger Zähigkeit und damit oftmals geringer Zeitstandfestigkeit beschrieben, nicht jedoch für PA 6/6.10 mit höherer Nachhaltigkeit.

Ausgehend von den Erfahrungen zu PEKK erfordert die Einbettung der High-Speed-ThermoMelt-Technologie in die hybride AM-Fertigung PA-basierter Bauteile die Betrachtung der gesamten Prozesskette, um die Anforderungen zukünftiger Kunden, welche z.T. als assoziierte Partner aus dem Automotive-Segment (d.h. Hersteller mittelgroßer Serien für Antriebe/Komponenten in Sonder-, Einsatz-, Behindertenfahrzeugen) im Projekt mitwirken, zu erfüllen:

(1) Entwicklung speziell abgestimmter und kostengünstiger Pulver ausgehend von vorcompoundierten homogenen Kompositen und Kryomahlen

(2) Prozesssimulation zur Abschätzung von auftretenden Temperatur(gradient)en als Basis für funktionszentrierte Konstruktion und Prozessierung mit geringen Eigenspannungen und Verzug v.a. für bionisch Topologie-optimierte Leichtbaustrukturen bzw.

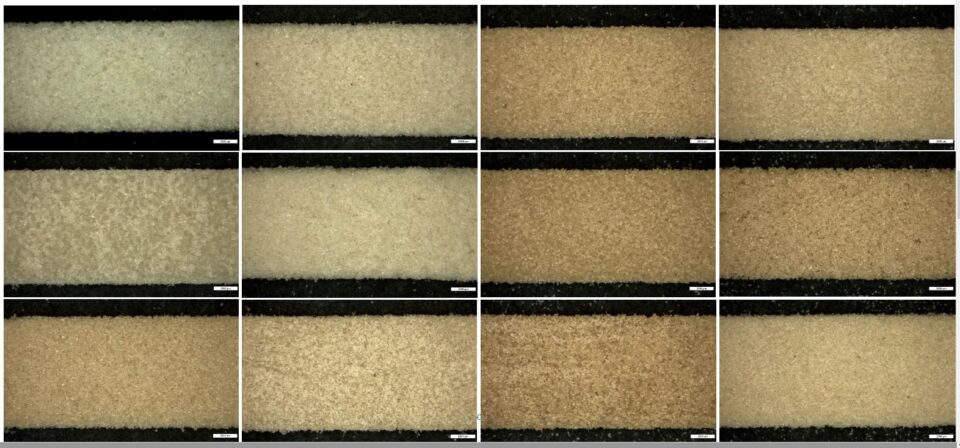

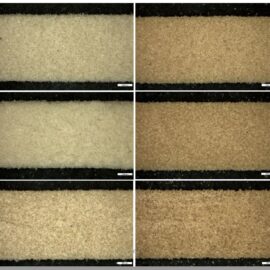

(3) Postprocessing fasergefüllter ThermoMelt-Komposite mit Verschleißschutz-Beschichtungen niedrigster Reibung, d.h. speziell Dickschichten aus kostengünstigen Großflächen-Verfahren (Atmosphärendruck-Plasmabeschichtung mit dem patentierten Inocon-Plasma-Jet) mit Integration von Festschmierstoffen (PTFE, MoS2) in Compounds mit PA 6 mit Selbstadaptierung im Einlauf, hoher Notlaufeigenschaften ohne Schmierung und Selbstheilung nach Überlastung.

Finale Ziele des Projektkonsortiums aus dem ThermoMelt-Anlagenhersteller und Patenteigentürmer LSS, Prozessentwickler und -anwender RPD sowie Key-Kompetenz-Partnern im Bereich 3D-Druck-Simulation (SinusPro), Pulverherstellung (TCKT) und Plasma-Jet-Entwicklung (Inocon Technologie GmbH) sind gemeinsam mit dem PCCL und JR als auf Materialprüfung, Spritzguss- und Schichtentwicklung spezialisierte Forschungspartner neben dem Aufbau von entscheidendem Anlagen- und Prozess-Knowhow für ThermoMelt auch dessen kosteneffiziente Integration in zukünftige hybride AM-Fertigungsketten auf Basis von hochfunktionellen Demonstrator-Bauteilen und erarbeiteten Konstruktions-Leitlinien (TRL 4).