Faserverbundkunststoffe

Composites sind immer noch ein Zukunftsthema, denn der Leichtbaugedanke ist für viele Anwendungen in Bereichen wie Transport, Automobil, Luftfahrt oder auch Maschinenbau lange nicht komplett umgesetzt. Wir forschen an unterschiedlichen Projekten zum Thema Verarbeitbarkeit und alternative Anwendungen, aber auch an Materialthemen wie thermoplastischen Composites.

ST-C-LOI

Antriebssysteme in Trägerraketen, Satelliten und Sonden nutzen Composite Overwrapped Pressure Vessels (COPVs) zur Speicherung von Druckgas, dabei werden Liner (innere Hülle) mit Carbonfasern umwickelt, um den hohen Belastungen Stand zu halten. Herkömmliche, raumfahrtgeeignete Druckbehälter sind meist mit Titanlinern ausgestattet. Nachteilig sind hohe Herstellungskosten und der hohe Schmelzpunkt des Metalls. Letzterer verhindert ein vollständiges Verglühen im Falle eines Wiedereintritts in die Atmosphäre. Bisher verfügbare nahtlose Liner aus Aluminium weisen unerwünschte Wandstärkenverläufe und eine erhöhte Gesamtmasse des Systems auf. Das Projekt hat daher das Ziel, leichtere und günstigere COPVs aus ultradünnen Aluminium-Liner mit besseren Eigenschaften beim Wiedereintritt in die Atmosphäre zu entwickeln.

ProFVK

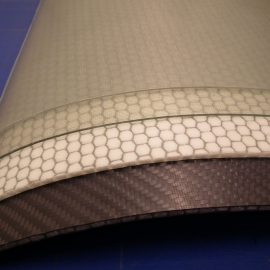

Die Arbeiten im laufenden Projekt „industrielle Produktionsprozesse für die Verarbeitung von FaserVerbundKunststoffen und zur Herstellung von Leichtbaustrukturen“ beschäftigen sich mit der grundlegenden Erforschung von thermoplastischen Faserverbundwerkstoffen und deren Verarbeitung. Dabei wird das gesamte Spektrum beginnend bei den Faser- und Matrixmaterialien, der Verarbeitungsprozess der Tape-Herstellung im Extrusionsverfahren, automatisierte Legeprozesse für die Herstellung von tailored blanks sowie deren Weiterverarbeitung im Thermoformprozess beleuchtet.

AIP

Ziel des Projektes „Automatisierter Infusionsprozess für qualitativ hochwertige FVK (Faserverstärkte Verbund Kunststoff) Bauteile“ war es, einen neuen Fertigungsprozess für produzierende Betriebe in der Compositebranche zu entwickeln. Die fünf am Projekt beteiligten Firmen (4 KU und eine F&E Einrichtung) decken jeweils einen Teil der Bandbreite des Infusionsprozesses ab, aber erst durch die Vernetzung in diesem Projekt wird ihnen die Möglichkeit gegeben gemeinsam ein Gesamtsystem, das es in dieser Form noch nicht gibt, zu entwickeln und am Markt anzubieten.

SelTec

Faserverbundwerkstoffe spielen in der Luftfahrt eine zentrale Rolle bei der Reduktion des Gesamtgewichts und der Kosten. Die Herstellung von Bauteilen mit hoher Oberflächenqualität (z.B. für Interieur) erfordert aber noch immer einen erheblichen Anteil an manueller Arbeit. Ziel des Projektes war die Entwicklung von neuen Automatisierungskonzepten und Prozesstechnologien, die eine effiziente Produktion von Formteilen mit hoher Oberflächenqualität ermöglichen.Thermoplastfasern für neue Verbundwerkstoffe

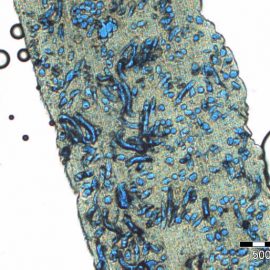

Faserverbundwerkstoffe haben in den letzten Jahren einen enormen Aufschwung erlebt und mittlerweile auch breiten Einzug in die Automobilindustrie gehalten. Die klassischen Faserverbundkunststoffe setzen Glas- oder Carbonfasern als Verstärkungsfasern ein. Ein neues Feld ist der Einsatz von modifizierten thermoplastischen Fasern als Verstärkung, das im Rahmen eines Bridge-Projektes (FFG) untersucht wurde. Im Rahmen des Projektes wurde versucht, thermoplastische Fasern so zu modifizieren, dass sie für die Verwendung in Verbundwerkstoffen geeignet sind. Weiters wurden die Thermoplastfasern in Form von dosierbaren Kurzschnittfasern hergestellt, da dies ein kritischer Punkt für eine spätere Anwendung ist.