AiProMex

Datengetriebene Inline-Prozessüberwachung von hochgefüllten Polymersystemen in der filamentbasierten MaterialextrusionDie aktuelle Marktsituation in der Fertigungsindustrie wird durch die Notwendigkeit kurzer Produktentwicklungszeiten und hoher technischer Komplexität in den Anwendungen bestimmt. Zudem spielen die Berücksichtigung von Nachhaltigkeitsaspekten und End-of-Life-Szenarien für Bauteile eine wichtige Rolle.

Die Integration von Flexibilität und Komplexität stellt für konventionelle Fertigungsverfahren oft eine Herausforderung dar, insbesondere im Hinblick auf Wirtschaftlichkeit und Wettbewerbsfähigkeit. Die additive Fertigung, die sich durch ihre inhärente Unabhängigkeit von der Bauteilkomplexität und ihre vielseitige Anwendbarkeit auszeichnet, bietet Lösungsansätze für diese Herausforderung.

Im Bereich der Additiven Fertigung stellt das Fused Filament Fabrication (FFF) Verfahren

(auch Materialextrusion (MEX) genannt) die kostengünstigste und flexibelste Fertigungsvariante zur Herstellung von Bauteilen dar. Es kommen hier Thermoplaste zum Einsatz, die nicht nur rezyklierbar sind, sondern auch eine Vielzahl von Material- und Oberflächeneigenschaften zulassen. Die gegenwärtige Herausforderung in diesem Prozess liegt darin, dass Qualitätsschwankungen im Eingangsmaterial zu Porositäten im Bauteil führen können. Diese Schwankungen sind auf Variationen in der Zusammensetzung und Viskosität zurückzuführen, was sich durch unregelmäßige (od. variierende) Materialablage und Unterextrusion manifestiert. Eine Erfassung der rheologischen Eigenschaften während des Prozesses ist aktuell nicht gängige Praxis, könnte jedoch dazu beitragen, diesem Problem entgegenzuwirken.

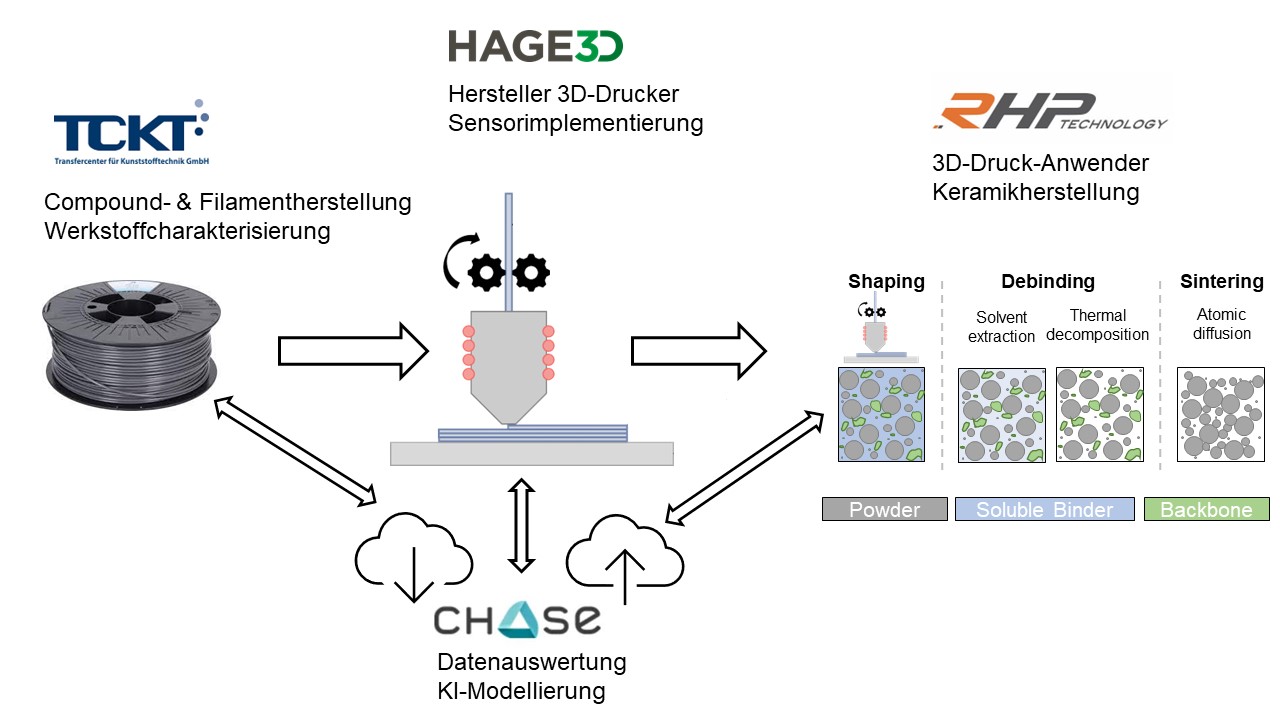

Im Projekt „AiProMex“ wird ein systematischer Zugang zur in-line Erfassung der Rheologie erarbeitet, bestehend aus der sensorischen Erfassung und deren Auswertung mittels Machine Learning (Softsensorik), welche eine Prozesssteuerung ermöglichen soll. Darüber hinaus erwarten wir uns ein Detailverständnis der Beziehungen zwischen Material, Prozessparameter und Produktqualität, was wiederum die (offline) Optimierung des Prozesses im Hinblick auf Materialeigenschaften erlaubt. Dies wirkt sich positiv auf Druckfehlerbilanz und Materialverbrauch aus, erhöht die Qualität und Performanz der Bauteile und führt damit zu einer breiteren Anwendbarkeit der Technologie.

Im Projekt werden unterschiedliche Materialien, aber vor allem keramisch gefüllte Werkstoffe verarbeitet und anschließend gesintert. Dieser zweistufige Prozess ist speziell anspruchsvoll: einerseits ist der Sinterprozess empfindlich gegen Porositäten und Lunker in den Grünlingen; diese führen zu unregelmäßiger Bauteilschrumpfung und Spannungskonzentrationen, und damit zur mechanischen Schwächung des Bauteils. Andererseits gestaltet sich die Herstellung von Grünlingen aus keramisch gefüllten Polymersystemen aufgrund des komplexen Schmelzeflusses während der Extrusion schwierig, was die Prozessstabilität und -steuerbarkeit beeinträchtigt.

Die Entwicklung der Prozessüberwachung und -steuerung an diesem komplexen System stellt einen entscheidenden Meilenstein dar für die Implementierung dieser flexiblen, schnellen und wirtschaftlichen Fertigungsmethode in weiteren Anwendungsbereichen.